- 疫情冲击供需两侧,沪铜走势持续震

- 提升先进传感器和智能仪器仪表产业

- 仪器视角:钟表与时间 为什么我们

- 想要下午不犯困?少吃主食多吃菜

- 室内空气检测 让这个秋天更加健康

- 探索万米深海 奋斗者号正式投入常

- 当饮食成为我们的文化标签 我们如

- 水性木器漆耐磨性能测试

- taber耐磨试验机检测汽车轮胎

- 皮革物理性能测试方法解析

- taber耐磨耗试验机试验步骤

- Taber耐磨试验机测试木地板耐

- Taber耐磨试验机砂轮型号如何

- 马丁代尔耐磨及起毛性测试仪的特点

上海千实精密机电科技有限公司

地址:上海市闵行区顾戴路2578号

电话:021-62200566

传真:021-67801892-810

联系人:

邮箱:info@qinsun-lab.com

高能电子束处理对AZ91镁合金耐磨性的影响-

高能电子束处理是一种新兴的材料表面改性方法。近年来,随着人们环保和节能意识的不断增强,镁合金的用途不断增加,镁合金较差的耐磨性及耐蚀性使其表面改性工作十分必要。本实验主要研究脉冲电子束处理AZ91镁合金表面改性层的形貌,相组成,显微硬度及耐磨性,以探索镁合金的电子束表面改性可行性。

一、实验

试验采用从俄罗斯引进强流脉冲电子束处理设备,输入功率为5kW。由于该设备的脉宽30ps,实验只采用脉冲频率1Hz,分别采用不同电流、电压和脉冲次数对AZ91镁合金进行脉冲电子束表面改性。电压范围10~15kV,电流范围100—180A,脉冲数l~15次。

试样材料为铸态AZ91镁合金,即Mg一9Al—1Zn合金,合金实际化学成分(质量分数,%)为8.3~9.7Al、0.4~1.0Zn,余量为Mg。该合金铸造组织在平衡状态下由基体相阿尔法和在晶界析出的呗哒(M917A112)相组成。试样尺寸20mmx20mmx5mm,试样表面依次使用320#、600#、800#、1000#、1200#、2000#砂纸打磨后,经过丙酮清洗、蒸馏水冲洗后吹干待用。利用光学显微镜和日本岛津电子探针仪观察AZ91镁合金表面及截面处理层组织。利用射线衍射仪分析处理层相组成。处理层截面显微硬度由Knoop硬度计测得,载荷为1N。滑动摩擦磨损试验是在往复式摩擦磨损试验机上进行,采用球—盘接触方式,上试样为直径10mmAlSl52100球,硬度为HRC60。下试样为镁合金盘,直径为24mm。试验在室温(25℃,湿度45%1、干摩擦条件下进行。试验条件:载荷5N,往复频率5Hz,行程2mm,摩擦时间10min。摩擦过程中,实时记录摩擦系数。摩擦磨损试验后,由表面粗糙度仪测出磨痕截面二维形貌,计算出磨痕截面面积。磨损量W用磨损体积表示,计算公式:W=A·L,式中A为磨痕横截面面积,L为磨痕长度。

二、结果与分析

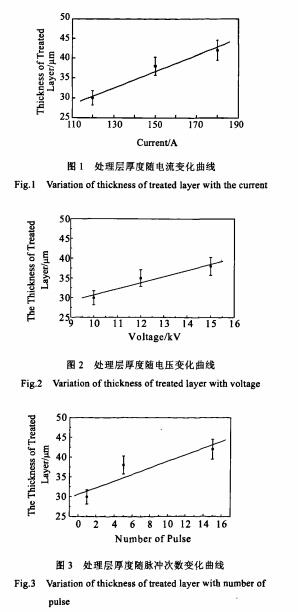

1.工艺参数对电子束处理层厚度的影响

图1为表面处理层厚度随电流变化关系图。电子束脉冲电压15kV,脉冲次数都为5次,电流分别为120、150、180 A。可以看出,当电压保持不变(15kV),脉冲次数不变(5次)时,AZ91镁合金试样表面处理层的厚度随脉冲电流强度的增大而增加,同时,应力影响区也逐渐增加。不过,随着脉冲电流增加,重熔层厚度并不是线性增加,电流越大重熔层厚度增加越缓慢,因为随着脉冲电流增加,入射到材料表面的能量增加,能量增加将直接导致镁合金表面的蒸发加剧。

当加速电压小于10 kV,电子束表面处理效果不明显,本实验设备最高加速电压为15 kV。所以,选取脉冲电压分别为10、12、15 kV。图2是处理层厚度随电压的变化关系图(电流150A,脉冲次数5次)。从图中可以看出,加速电压幅度越大,处理层厚度增加幅度减小。图3处理层厚度随脉冲次数变化曲线。从图3可以看出,当电流和电压保持不变时,随着脉冲次数的增加,表面熔凝层厚度随着增加,表层下的热影响区也逐渐增加。当工艺参数为15kV,150A,15次时,得到理想的处理层层厚度。

综上所述,AZ91镁合金材料在真空强流脉冲电子束表面处理过程中,脉冲电流和脉冲次数对表面熔凝层厚度、热应力影响区、表面熔凝层晶粒尺寸大小具有决定性作用。而加速电压对以上方面影响不大。

2.电子束处理层表面形貌与相组成

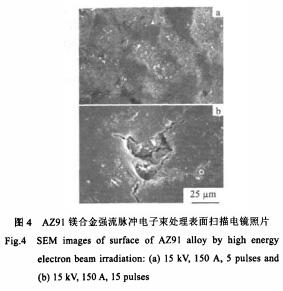

2.1电子束处理镁合金表面形貌

图4是AZ91镁合金2种条件(15kV,150A,5次)和(15kV,150A,15次)处理的扫描电镜照片。从中可以发现,经强流脉冲电子束处理过的试样表面出现很多熔坑,即典型的火山坑,如图4b,这些熔坑是由于能量轰击在镁合金表面时使镁合金材料表面局部受热迅速熔化而蒸发,同时造成应力不均,表层下的杂质由于热应力作用从表面喷发出来,犹如火山喷发,形成火山坑。从微观上解释就是:近表面层中显微结构的不规则性,电子柬注入造成的穿晶组织分离,以及由于提高电流密度造成个别小喷出物的出现。其根本原因是基体上局部区域熔化温度低于基体的熔点时出现的化合物、相组成的不均匀分布。当脉冲次数为5次时,表面的缺陷很少;脉冲次数为15次时,由于脉冲次数增加,沉积在材料表面的热量增加,表面应力增加,因此,在表面形成微裂纹,从4b中可以看出,局部区域由于能量过大而使材料表面出现裂纹,并且表面裂纹很多。从处理后的试样表面形貌特征可观察到在能量密度,轰击次数不同条件下,试样表面结构的差异。通过2个试样的照片比较,可以得出,轰击次数越多,熔坑尺寸越大。试样处理表面都呈地貌形波状起伏,这是金属材料在脉冲熔化模式下的典型特征。

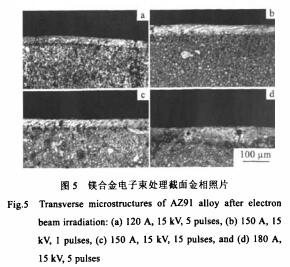

2.2电子束处理镁合金截面形貌

图5为经脉冲电子束处理以后的镁合金截面形貌。从图中可以看出镁合金的原始组织为a相,周围包围着(M917A112)的混合组织。经过脉冲电子束处理,镁合金经历快速加热和快速冷却的过程,图中的白亮层为处理层,处理层厚度由于工艺参数不同而不同,但是处理层有共同特征,即处理层组织明显细化。细化层厚度随着电子束电流和脉冲次数增加而增加。电子束处理电流100~180A,细化层厚度为25-60um。

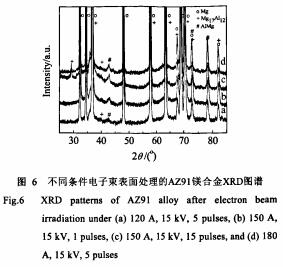

2.3电子束处理镁合金表面相组成

图6是镁合金AZ91经强流脉冲电子束处理后处理层的XRD图谱。结果显示,AZgl镁合金的显微结构组织是由阿尔法相和呗哒相(金属间化合物Mg17Al2)组成。该图表明随着脉冲能量增加,Mgl7A112相对应的衍射峰强度呈现上升趋势,表明声相不断增加,并且在处理过的AZ91镁合金XRD图谱中可看到A1 Mg亚稳相衍射峰。

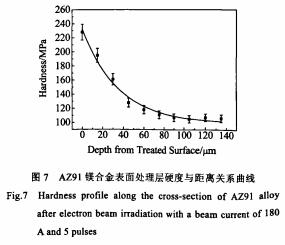

3.电子束处理镁合金表面硬度及耐磨性

图7是脉冲电流为180A的截面硬度变化曲线。由于处理层的厚度为60岬,试样处理层和基材显微硬度有明显不同,随着离最表层的距离越近,显微硬度值也渐渐增加。根据测得的硬度值可以看出,表面层的硬度为228 MPa,基体材料硬度为110 MPa,处理层硬度达到基材硬度2倍。这表明,经强流脉冲电子束轰击后的AZ91镁合金表面显微硬度有明显的提高,类似现象在激光处理表面也有报道。表面硬度提高不仅归因于电子束加工过程中快速熔凝导致材料表面晶粒细化,还与电子束处理后卢相(高硬度)的增加有关。

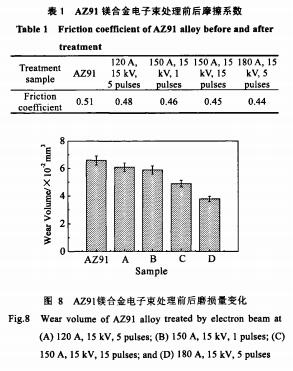

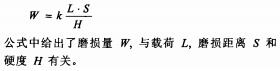

表1是AZ91镁合金经不同条件强流脉冲电子束处理前后平均稳态摩擦系数。从表中可看出,经电子束处理的材料表面摩擦系数都有不同程度减小。图8显示了AZ91镁合金经不同参数电子束表面处理前后磨损量的变化。很明显,电子束表面处理后AZ91镁合金磨损量较处理前均不同程度地减少。经电子束处理后AZ91镁合金和未经处理镁合金有着较强的抗摩擦磨损能力。比如,D试样的磨损量为3.8×10-2,仅仅是AZ91合金磨损量(6.6×10-2mm3)的57.5%。磨损量与硬度的关系可用经典Archard方程表示:

磨损量减少是由于表面处理层显微硬度的增加,而这正是因为电子束处理过程中材料表面快速熔凝导致晶粒细化以及高硬度的呗哒相增加造成的。

三、结论

1)利用高能电子束处理AZ91镁合金时,表面可形成厚度达20-60岫的表面熔凝层。

2)脉冲电流和脉冲次数对表面熔凝层厚度具有较大的影响,而加速电压的影响不大;随着脉冲电流的增加,Mg17Al12相对应的衍射峰强度呈现上升趋势,表明呗哒相不断增加,并且在处理过的AZ91镁合金中可看到A1Mg亚稳相存在。

3)AZ91镁合金经高能电子束处理后,处理层硬度比基体组织硬度有所提高,最表层可达到基体组织2倍。

4)经不同条件电子束表面处理的AZ91镁合金,磨擦系数和表面磨损量均有不同程度下降,耐磨性明显提高。